KUKA 的上料机器人实现了顶级主轴提升驱动装置的自动化生产。

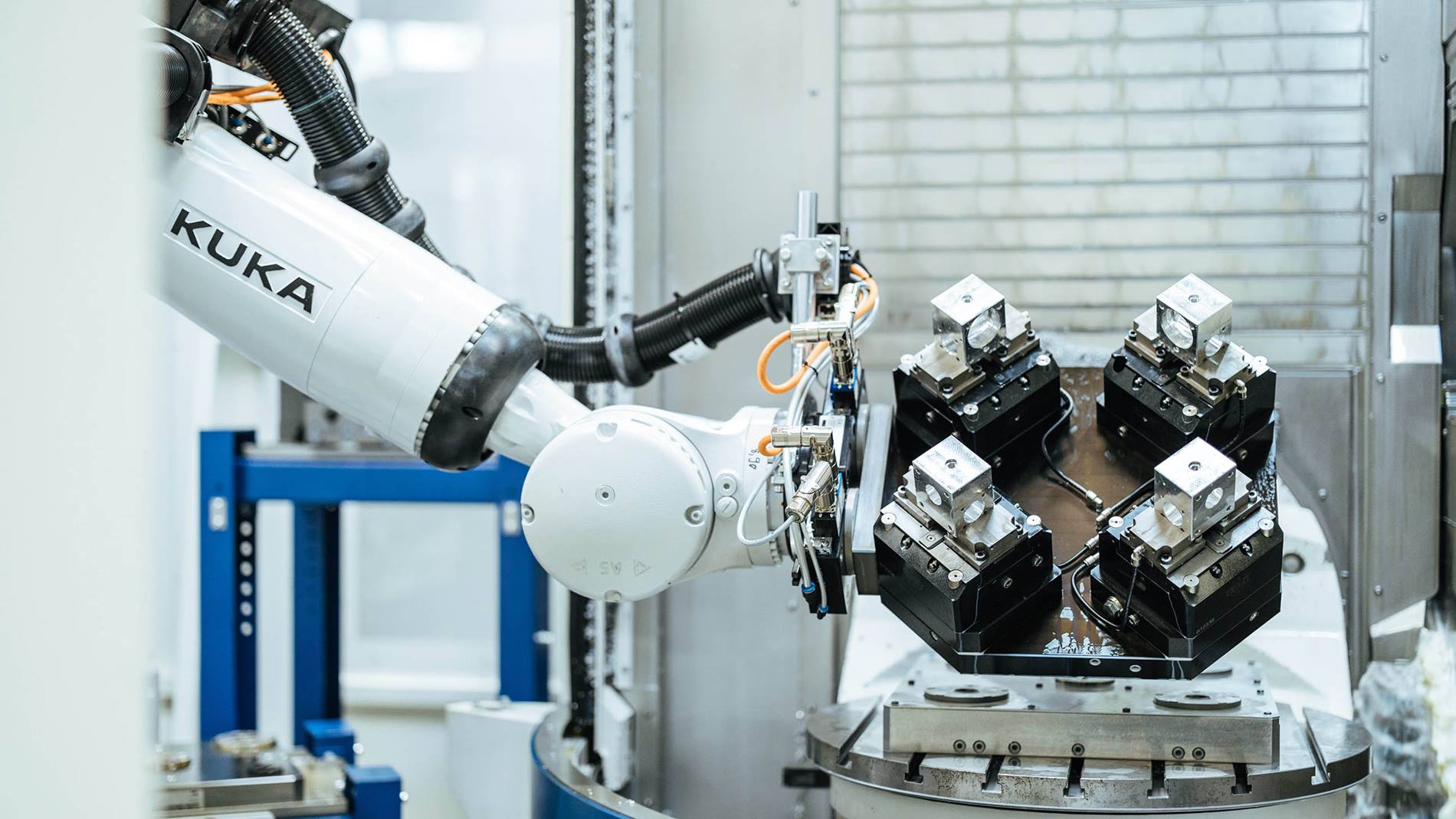

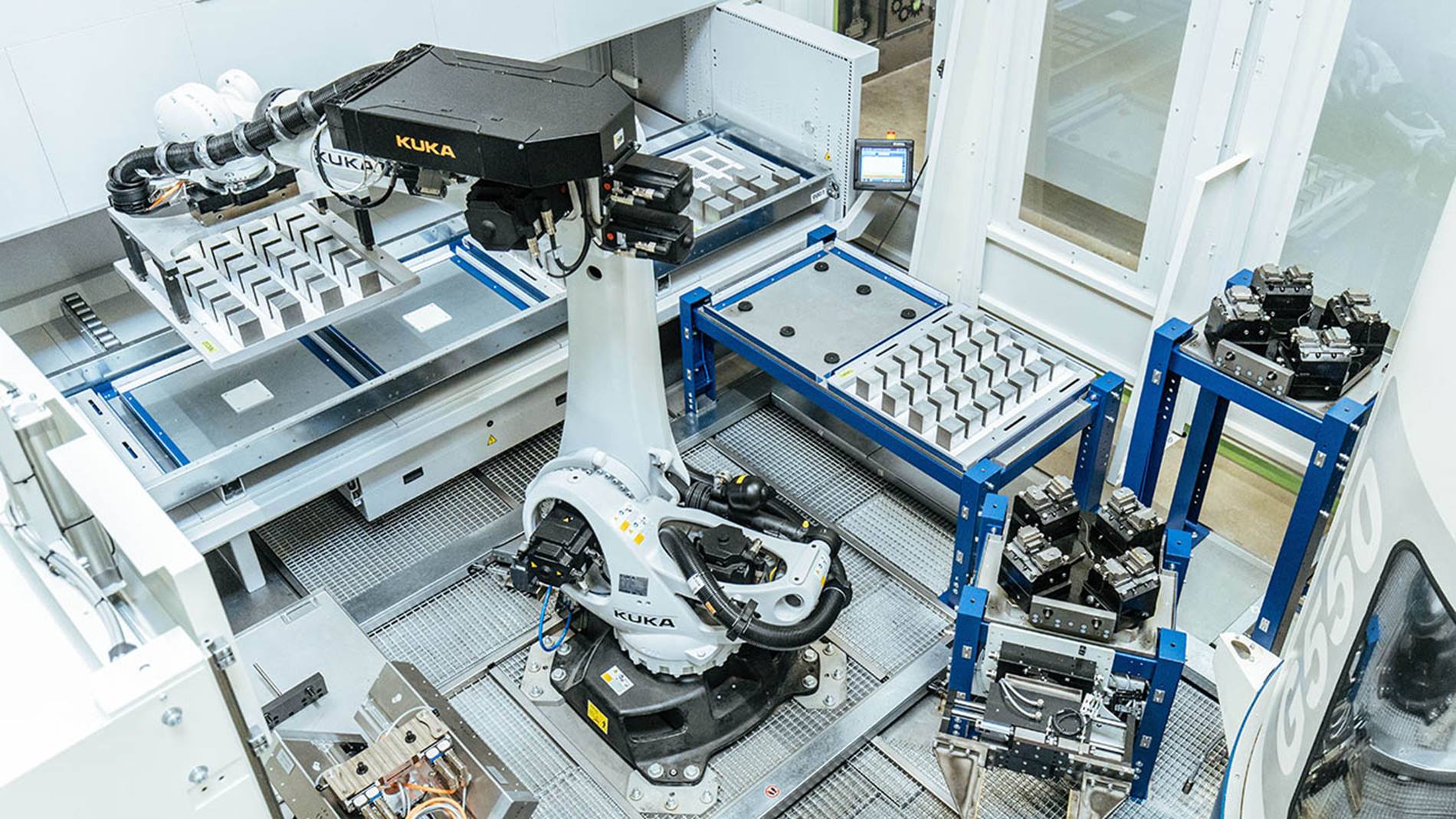

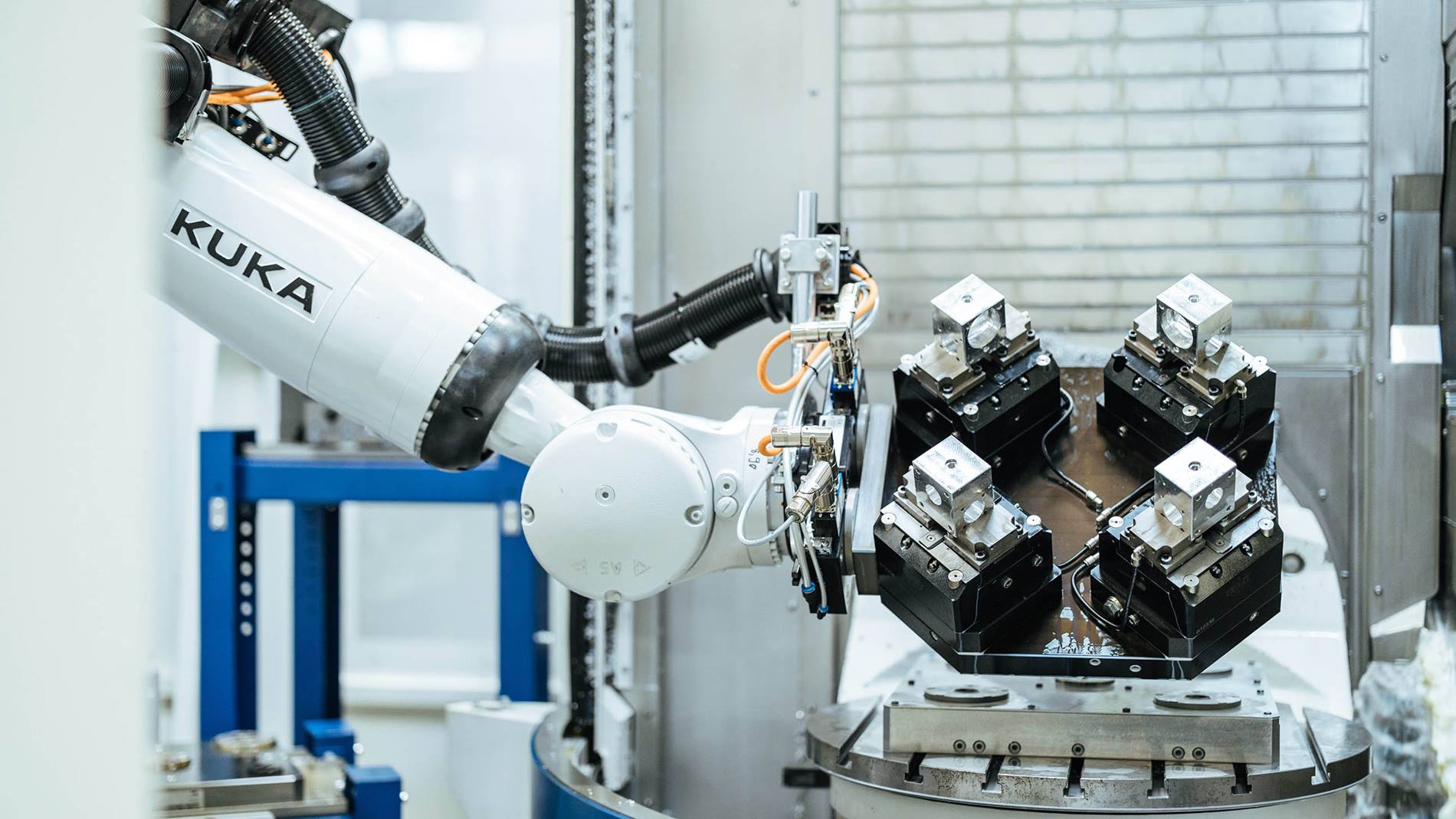

无论是在汽车维修厂的升降平台下方或是工业输送设备中用以桥接不同高度差–制造商 ZIMM 所生产的主轴提升驱动装置默默地提供它们的服务。但该公司总部的驱动装置生产却很吸引众人目光:该制造商的五轴铣床 GROB 可确保将各种尺寸的铝合金和铸造方块制成高精度的部件。机床是模块化生产单元的一部分,生产单元中的 KUKA 上料机器人负责自动为铣床进行上料,KR AGILUS 则负责工件的自动化加工作业。

机器人会为铣床自行上料,并自动执行工件的后加工作业。

“到目前为止,工件大多是在托盘上手动夹紧的”,Vischer & Bolli GmbH 自动化主管 Marcel Haltiner 说道。“这样做费时费力。”为提高 ZIMM 的生产效率,同时提高生产力,Vischer & Bolli 公司和 HBI Robotics 公司共同研发一种配备了 KUKA KR QUANTEC 和 KR AGILUS 的模块化机器人单元。这些机器人会为五轴铣床进行上料,并自动执行工件的后加工作业以及驱动装置组件的成品输出。

上料机器人和生产单元可提高生产率和效率

他们现在已不像以前那样手动装夹机床托盘,而是在升降系统内装夹托盘。他们将原材料和加工成品、工装夹具和必要的工具存放在四公尺高的塔架上。紧接着由连接的机器人单元开始作业。型号为 KR 240 R2900 ultra 的 KR QUANTEC 机器人 先将装夹毛坯的托盘从升降系统取出,然后置于一个附加工作台上。紧接着,机器人会将四个毛坯自动定位在工装夹具内,然后再将工装夹具装入铣床内。

原材料进,工件成品出:ZIMM 的员工在升降系统内装夹托盘。

使用模块化单元,可以实现从一个批量生产到另一个批量生产的经济效益。

“此机床可生产铝合金和铸铁材质 1 至 200 批量约 30 种不同的部件”,Marcel Haltiner 解释,他又补充道:“在机床外进行工装夹具上料,可避免不必要的停机时间。机器人仅须装卸已装夹的工装夹具,藉此可使整个程序更有效率。”

铣床加工四个工件时,KR QUANTEC 可进行另一个工装夹具的装夹作业。两侧部件完成加工后–转向过程同样也会自动进行–机器人会将部件放置在单元内的后加工区上。型号为 KR 10 R900-2 的 KR AGILUS 会在后加工区为这些部件去毛边和清洁。

KUKA 的上料机器人会将四件工件装夹在工装夹具上,以便于后续自动上料到铣床上。无人当班可提升竞争力

当部件完成其所有加工步骤后,KUKA 机器人会将该部件重新分拣到其托盘上的位置,然后停放在升降系统内。员工再从另一侧取出成品。对 ZIMM 而言,机器人单元是生产过程的重大改进。“自动化可让我们在无人当班的大夜班和周末也能继续生产,大幅提升我们的生产率和竞争力”,ZIMM 生产部门主管 Hardy Ponudic 说道。

工件的自动化加工作业则由 KUKA 的 KR AGILUS 负责。

机器人负责为铣床上料,员工则将时间投入到创造更高价值的工作中。

以前必须需要耗费大量人力和时间完成的工作,现在则由单元内的机器人来完成。由于专业人力资源短缺,ZIMM 越来越难找到合格的员工。由于实现了自动化,以前主要负责铣床料箱装夹的员工被派往其他区域,集中精力从事创造更高价值的工作。“我们的解决方案无须附加作业,即可顺利进行,大幅减轻员工的负荷,特别是例如:夹紧和松开工件等技术性门坎不高的工作”,Marcel Haltiner 说道。

自动化加工作业后,KUKA 的上料机器人 KR QUANTEC 会将工件重新放回到材料升降装置上。

中央主机计算机系统,具有无限的应用可能性

所有程序全在单元内由主机控制,该主机亦可内置于 ERP 系统内。该主机负责订单管理和工件协调作业、控制外围装置以及提供有关运行中和待处理程序的信息。由于单元的模块化结构,Haltiner 认为这种结构有无限的应用可能性:“机械和模具制造、医疗技术、汽车制造业–原则上,我们为所有切削加工公司提供入门自动化的可能性。”

上一篇:已经是第一篇